خمکاری چیست

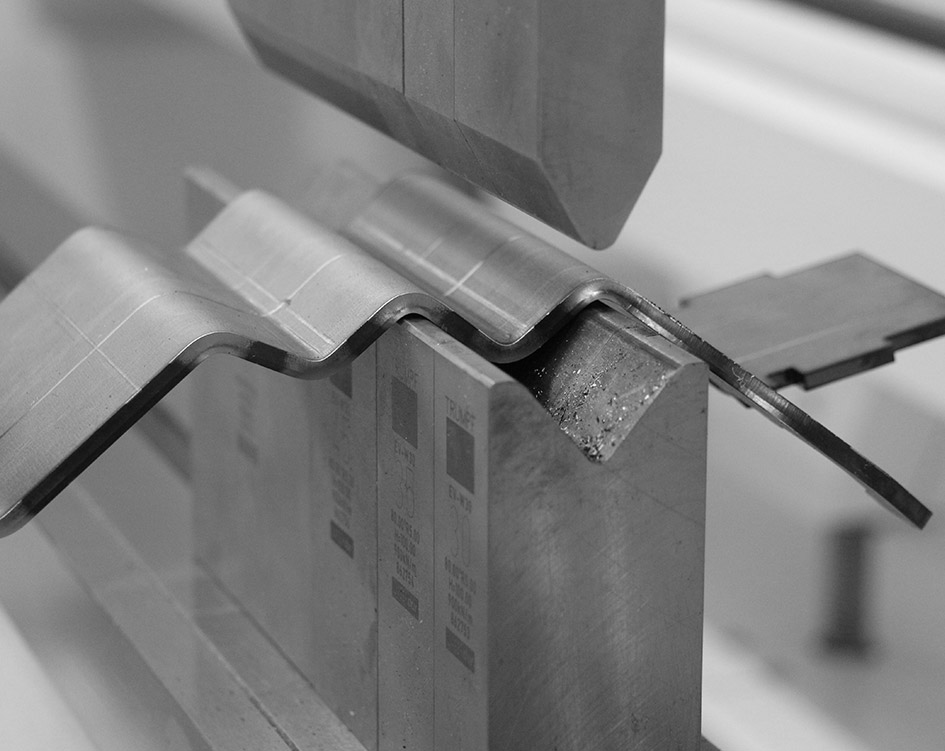

فرآیند خمکاری، همانطور که از نامش پیداست، فرایندی است که با وارد کردن نیرو توسط تیغههای دستگاه باعث خم و زاویهدار شدن ورقهای فلزی میشود. خمکاری با استفاده از دستگاههای مختلفی انجام میشود که بر حسب اندازه و ضخامت ورق، نوع و زوایای خمکاری، سرعت و پیچیدگی کار و دقت عملیات، باید دستگاه مناسب انتخاب شود. پس لازم است با توجه به پارامترهای فنی فناوری و دستگاه مناسب برای خمکاری انتخاب شود.

خمکاری ورق استیل

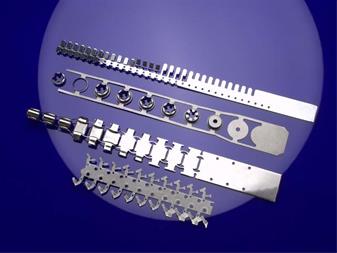

خمکاری استیل یک فرآیند شکل دهی فلز است که در آن ورق استیل تحت فشار قرار می گیرد تا به شکل مورد نظر خم شود. این فرآیند در بسیاری از صنایع، از جمله ساخت و ساز، خودروسازی، و تجهیزات صنعتی مورد استفاده قرار می گیرد. همانطور که می دانید، خمکاری استیل یک فرآیند مهم و متنوع است که در بسیاری از صنایع مورد استفاده قرار می گیرد. این فرآیند به تولیدکنندگان امکان می دهد تا قطعات با شکل های مختلف، دقت بالا، و دوام بالا تولید کنند.از جمله محصولاتی که با خمکاری ورق استیل تولید می شوند می توان به قطعات خودرو، مبلمان، درب و پنجره، سازه های فلزی و… اشاره کرد. اهمیت خمکاری ورق استیل در تولید قطعات فلزی بسیار زیاد است. با استفاده از این روش، قطعات با شکل های مختلف و دقیق تولید می شوند که نیاز صنایع مختلف را برطرف می کند. همچنین، این روش باعث صرفه جویی در زمان و هزینه تولید می شود و کارایی بالایی دارد.

انواع خمکاری استیل

خم گرم: در این روش روی نقاط خم از حرارت برای شکلدهی استفاده میشود. در این روش ریسک شکلپذیری ناخوشایند یا سوختگی وجود دارد.

خم سرد: در این روش حرارتی وجود ندارد و خمکاری ورق استیل با فشار و کشش صورت میگیرد. اولویت با این روش خمکاری استیل است زیرا امکان خطر سوختگی یا بدشکلی که در خم گرم وجود دارد، مرتفع میشود.

رایجترین دستهبندی بر مبنای شیوه مکانیکی خمکاری

خم کاری پرسی

از رایجترین و پرکاربردترین روشهای خمکاری ورق استیل، روش پرسی است. در این روش از قالب U شکل استفاده میشود. ورق استیل روی این قالب قرار داده میشود.

با استفاده از دستگاه کمپرسور در بالای ورق و به واسطه یک سمبه بر ورق فشار وارد میشود و به شکل قالبی که در زیر آن است درمیآید.

خمکاری ورق استیل V

یکی از روشهای خمکاری استیل با استفاده از پانچ و قالب به شکل V است.

خم شدن پلهای

وقتی روش خمکاری V تکرار شود، به آن پلهای میگویند.

خمکاری استیل گونیایی

- خم شدن مماسی

- خم شدن با تماس کم

- ضرب سکهای

خمکاری فشاری

این روش بیشتر برای خمکاری لولههای استیل به کار میرود.

خم کاری استیل به روش چرخشی

نحوهای دیگر برای اعمال فشار در خمکاری استیل، روش چرخشی است.

از دیگر خدماتی که بر روی ورق استیل به منظور افزایش قابلیت استفاده از این فلز در صنایع مختلف دیگر انجام میشود میتوان جوشکاری استیل را نام برد.

ماشین خمکاری ورق استیل

خمکاری ورق های فلزی با روش کنترل عددی با کامپیوتر یا سی ان سی cnc، یک فرآیند ساخت محسوب میشود که این فرآیند با دستگاههای پرس برک cnc انجام میشود. این ماشین آلات عملیات خمکاری را به ضخامت چند میلیمتر تا قطعاتی به طول چند ده متر روی ورق فلزی انجام میدهند.

دستگاه پرس برک سی ان سی cnc به دو صورت میباشد که به اصطلاح داون فرمینگ و آپ فرمینگ گفته میشوند.

ورق فلزی حاصل از هر دوی این روشها یکسان بوده و در هیچکدام از روشها، از نظر طرح و نوع قطعهای که کار میشود، محدودیتی وجود ندارد.

خمکاری یکی از روش های فرم دهی انواع ورق های فلزی و غیر فلزی بدلیل ایجاد خم در قطعات می باشد.از مزایای خمCNC افزایش دقت در محل خمکاری و کاهش خطاهای مونتاژ قطعات می باشد. همچنین در بیشتر مواقع مشکل اساسی برگشت فنری را نیز می توان از طریق خمکاری با ماشین آلات پیشرفته برطرف کرد.

**قابلیلت انجام کار های خم به طول 6 متر و ضخامت 10 میل**

کاربردهای خمکاری استیل

- صنعت خودروسازی: خمکاری در تولید قطعات مختلف خودرو مانند شاسی، بدنه، قطعات موتور و سیستم تعلیق کاربرد دارد. برای مثال، شاسی خودرو از لوله های استیل خم شده ساخته میشود که استحکام و انعطافپذیری بالایی دارند.

- صنعت ساختمانسازی: خمکاری ورق استیل در تولید سازههای فلزی مانند پلها، ساختمانها، دکلهای برق و برجها کاربرد دارد. برای مثال، تیرهای فولادی مورد استفاده در ساختمانسازی از ورقهای استیل خم شده ساخته میشوند.

- صنعت لوازم خانگی: خمکاری ورق استیل در تولید لوازم خانگی مانند یخچال، فریزر، ماشین لباسشویی و اجاق گاز کاربرد دارد. برای مثال، بدنه یخچال از ورقهای استیل خم شده ساخته میشود که استحکام و زیبایی بالایی دارند.

- صنعت بستهبندی: خمکاری در تولید ظروف و بستهبندیهای فلزی مانند قوطیها، بطریها و مخازن کاربرد دارد.

علاوه بر موارد ذکر شده، “خمکاری استیل” کاربردهای گستردهای در صنایع دیگر مانند صنایع نفت و گاز، صنایع دریایی، صنایع نظامی و صنایع هوافضا نیز دارد.

پارامترهای مهم در فرآیند خم کاری

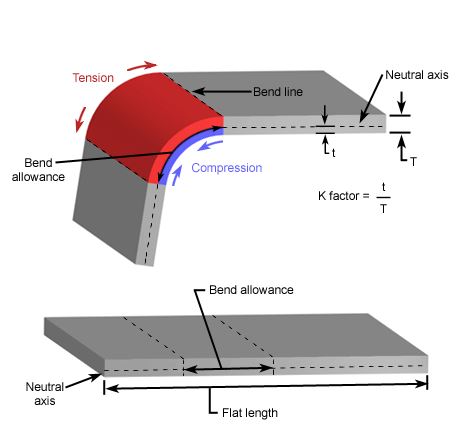

- R: شعاع خم : می توان سه شعاع خم تعریف کرد. شعاع خم داخلی، متوسط و خارجی

- T: ضخامت ورق

- X: طول لبه ورق نسبت به منطقه خم

- W: عرض ورق ( طول خمو زاویه خم)

نکته دیگری که درخم کاری ورق های فلزی باید به آن توجه داشته باشم این است که به منظور ایجاد خم در مجاورت سوراخ، جهت جلوگیری از تغییرات ابعادی سوراخ و مطابقت با قطعه نهایی، بایستی فاصله بین لبه سوراخ و شعاع خم وجود داشته باشد. اگر شعاع خم به سوراخ نزدیک باشد ممکن است ابعاد سوراخ تغییر کرده و دایره تبدیل به بیضی گردد.

در طراحی سنبه به منظور اطمینان از خم شدن کامل ورق، عرض سنبه را اندکی بزرگتر از عرض ورق در نظر می گیریم. اگر عملیات خم کاری ورق در جهتی موازی با راستای نورد انجام گیرد، در ناحیه خم با گسترش ترک ها و در نهایت جدایش مواجه هستیم و اگر جهت خمش عمود بر جهت ورق فلزی صورت گیرد آنگاه در سطح خارجی خم شاهد ترک خواهیم بود.

غلبه بر برگشت فنری با استفاده از قالب کوبش : با ایجاد یک برجستگی روی لبه سنبه و افزایش کورس پرس در حل بسیار کم و یا کوبش در انتهای کورس خم کاری، با ایجاد تغییر شکل پلاستیک دائمی در منطقه خم، برگشت فنری از بین می رود.

- به طور کلی هر چه ورق تردی بیشتری داشته باشد چون تنش نهایی و تنش تسلیم به هم نزدیک هستند، پهنای باند الاستیک در ناحیه تغییر شکل بیشتر خواهد بود و بنا براین مقدار بازگشت فنری افزایش خواهد یافت.

- هرچه شعاع خم بزرگتر باشد مقدار برگشت پذیری بیشتر خواهد بود.

- به طور کلی هرچه زاویه خم بیشتر باشد مقدار بازگشت پذیری فنری بیشتر است.

- هرچه ضخامت ورق بیشتر باشد برگشت فنری کمتر خواهد بود.

- با توجه به کشش ورق در شعاع خارجی خم و فشار ورق در شعاع داخلی خم، مقداری تغییر مقطع در ناحیه خم داریم که باتوجه به ناچیز بودن، از آن صرف نظر می کنیم.

نکات خمکاری ورق استیل

- به طور کلی هر چه ورق استیل تردی بیشتری داشته باشد چون تنش نهایی و تنش تسلیم به هم نزدیک هستند، پهنای باند الاستیک در ناحیه تغییر شکل بیشتر خواهد بود در نتیجه مقدار بازگشت فنری افزایش خواهد یافت.

- هرچه شعاع خم بزرگتر باشد مقدار برگشت پذیری بیشتر خواهد بود.

- هرچه زاویه خم بیشتر باشد مقدار بازگشت پذیری فنری بیشتر است.

- هرچه ضخامت ورق استیل بیشتر باشد برگشت فنری کمتر خواهد بود.

- با توجه به کشش ورق در شعاع خارجی خم و فشار ورق در شعاع داخلی خم، مقداری تغییر مقطع در ناحیه خم داریم که باتوجه به ناچیز بودن، از آن صرف نظر میکنیم.

هزینه خم کاری استیل

- نوع ورق: نوع ورق مورد استفاده، مانند فولادی، آلومینیومی، استنلس استیل و غیره، تأثیر قابل توجهی بر قیمت خمکاری دارد. هر نوع ورق دارای خصوصیات مختلفی است که تأثیر مستقیم در هزینههای تولید دارد.

- ضخامت ورق: ضخامت ورق نیز از عوامل مهم در تعیین قیمت خمکاری است. ورقهای با ضخامت بالاتر نسبت به ورقهای نازکتر هزینه بالاتری برای خمکاری دارند.

- ابعاد قطعات: ابعاد قطعات مورد خمکاری، مانند طول، عرض و ارتفاع، نقش مهم در تعیین قابل توجه قطعات دارند. قطعات بزرگتر هزینه بالاتر را به همراه دارند.

- پایاندهنده: پایاندهندههای مورد استفاده در خمکاری نیز تأثیر قابل توجهی بر قیمت دارند. پایاندهندههای مختلف، مانند پوششهای روغنی، رنگی و غیره، هزینههای متفاوتی دارند.

- تعداد قطعات: تعداد قطعات مورد خمکاری نیز در تعیین قیمت تأثیر دارد. عموماً با افزایش تعداد قطعات، هزینه کل خمکاری کاهش مییابد.

- سخت کار بودن: سخت کار بودن ورق و پروژه خمکاری نیز به عامل دسترس بودن به ابزار و تجهیزات مناسب و همچنین زمان و صبر برای اجرای صحیح عمل خمکاری است.

- نوع خمکار: نوع خمکار (خام چپ، خام راست، V-Shape و غیره) نقش داشته باشید در هزینههای خمکار.

- حجم سفارش: حجم سفارش (تعداد قطعات) نیز میتواند تأثیر قابل توجهی در قیمت داشته باشد.

برای خدمات خمکاری ورق استیل

با یک کلیک تماس بگیرید

56548521 - 56548520